逢山开路,遇水搭桥,穿山越海,奋斗不止。中国人总是勇于用智慧和汗水挑战世界技术极限。技术不断强大的国产大盾构机正是中国制造业向中高端跃升的一个缩影。

就在不久前,世界最长海底高铁隧道——甬舟铁路金塘海底隧道的超大直径盾构机开始掘进,引起全网赞叹。

无数人好奇,备受全球瞩目的中国国产大直径盾构机到底有多厉害?中国盾构机如何从“零”开始,做到世界一流?近日,海报新闻记者独家对话全国首批大直径盾构机从业者赵大彬,揭秘这项“大国重器”崛起背后的故事。

国产超大直径盾构机“甬舟号”。

海底开挖的“庞然大物”

“甬舟号始发!” 不久前的甬舟号始发瞬间,至今还让中铁十四局甬舟铁路项目盾构经理赵大彬心情久久不能平静。作为全国首批大直径盾构机从业者,这一刻,赵大彬感慨万千。

人们也许都坐过穿山穿海的地铁或高铁,却极少有机会见到它们背后的庞然大物,被称为“工程机械之王”的国产大直径盾构机。

“我们这次的国产超大盾构机甬舟号技术很先进,它有308把特制刀具,就像盾构机的‘牙齿’,可以在挖掘隧道时将岩石和泥土咬碎。”赵大彬说,刀盘的后方还有一个超长螺旋输送机,经过环流系统,可以将刀盘“咬碎”的泥土持续运输至地表。

在海底深处“轰隆隆”运行的超大盾构机,不仅有刀盘、盾体、连接桥、台车等结构,还有技术先进的拼装机,它可以将弧形的水泥管片像拼乐高积木一样,一个一个地拼接起来,自动搭建出圆形隧道。

挖土、运渣、搭壁,这条“蛟龙”在海底一气呵成。所经之处,将“钻”出一条巨大的海底隧道。

这条隧道全长超16公里,最大埋深78米,创造世界之最。背后立下汗马功劳的国产“甬舟号”盾构机,由中铁十四局集团、铁建重工集团联合研发,全长135米,总重量4350吨,配备特制刀具,总装达到世界一流水平。

“在拼装、下井和开挖施工过程中,工程人员都要克服人们无法想象的各种技术难题。”赵大彬说。

在赵大彬印象中,最难的是盾构机下井组装。这个井口深达58米,是目前国内最深的大直径盾构始发工作井。相较于国内其他常规项目,吊装用时呈几何倍数增加。

“以一个小构件为例,履带吊从地面吊装部件下井再到地面,用时长达1.5小时,较其他项目足足多了2-3倍。”赵大彬说。

盾构机最大单体部件刀盘的下井,也是中国智慧的体现,重达460吨的刀盘直径14.57米,吊装下井时,与井壁最近距离不足2米,稍有不慎,就容易撞上井壁。

“为此,现场组装团队定制吊绳和卷扬机,经过7次模拟,分析刀盘吊装周边环境及现场布置等因素,合理设置履带吊站位,地面作业人员和井下40余名作业人员紧密配合,实现了刀盘与主驱动的精准对接。”赵大彬表示。

“盾构机一旦在深海中掘进,就不会后退。这也给我们的施工技术,提出了更高的要求。”赵大彬说,施工中每一个细节都要做到完美。

“起、翻身、落”简单的几个动作,组装团队足足花费了一个上午,当刀盘与盾体精准合体的瞬间,终于松了一口气,成功的在地下组装起一条钢铁巨龙,时刻等待“穿海”之旅。

“甬舟号”的故事,仅仅是中国国产大盾构机发展的缩影。在它背后,是中国智造从零起步,一步步走向世界领先的故事。

从“零”起步

曾被嘲“异想天开”

“我们国产的大盾构机越来越厉害了!我们的施工技术也越来越强大了!”赵大彬说着,不禁想起多年前的“辛酸”往事。

事实上,如今,中国“大国工程”中的一台台国产超大盾构机,创造过程来之不易。

十几年前,赵大彬是一名盾构机一线修理工,是全国首批盾构机从业人员之一,曾经参与过全国各地多项重大工程。

盾构机,全称为“全断面隧道掘进机”,集机、电、信息、人工智能等技术于一身,被誉为“工程机械之王”。在他的记忆中,当初用的大多是从国外进口的“洋盾构”,处处被外国人“卡脖子”。

“当年从外国进口的盾构机,修理是外国派人来。修理关键部位时,也不会让我们看到整个过程。”赵大彬说,每次盾构机出现重要问题,都要等外国专家来修理。

外国专家来维修机器,时长按分钟计算,费用高昂;保养时中方不能参与,进度无法控制……关键技术受制于人,就没有话语权。

令赵大彬印象深刻的是,有一次盾构机坏了,刀盘无法转动,那天是个周末,国外的技术人员不接电话,可工程项目每耽误一小时都影响巨大,赵大彬他们只能干着急。最后费了九牛二虎之力,多方协调,好不容易把专家请到现场。

“怎么办?我们自己学,自己想办法!”赵大彬回忆,当时自己和二十多位不同专业的技术人员,日夜轮休当班,共同下功夫苦学,终于“研究”明白了相关技术。令他印象深刻的是,有一年,他们参与一个大项目,他带队在地下修理了三天三夜,所有工作全部由咱们中国自己的技术人员完成,没有再用到外国技术专家。

回想当初,赵大彬说,当年大家最希望的就是,中国人能有真正属于自己的大盾构机。

这个梦想,在赵大彬从业多年的过程中逐渐实现。

事实上,在2000年初,中国就有企业决定:造中国人自己的盾构机。只是,当时这一想法却被嘲笑“异想天开”。

一台盾构机有几层楼高,几百头大象重,由几万个零部件组成,创造难度可见一斑。然而,中国人克服种种困难,终于迎来第一台国产盾构机。

2009年,“中国中铁1号”在天津开掘并通过专家验收,标志着中国拥有了首台具有自主知识产权的复合式土压平衡盾构机。

自此,行业开始发力,以中铁装备、铁建重工、中交天河等为代表的一批具有竞争力的盾构机制造企业,陆续成立、成长壮大。

如今,中国的国产盾构机已经达到世界一流水准,被称为“争气机”。以“甬舟号”为例,这台超大直径盾构机由中铁十四局集团、铁建重工集团联合研发,全长135米,总重量4350吨,配备特制刀具308把,总装达到世界一流水平。

世界最长海底高铁隧道——甬舟铁路金塘海底隧道全长超16公里,最大埋深78米,创造了多项世界之最。两台盾构机从两端向中间掘进,最终要以不超过20毫米的误差在海底实现对接,施工复杂程度在世界范围内极为罕见。施工方为此研发了十多项新技术,配备了目前世界上控制精度最高的导向系统,增设了超前地质预报和超前注浆加固等专用设备。

如今,赵大彬和所在团队不怕辛苦,攻坚克难,终于把这台国产超大直径盾构机甬舟号“送”入海底,迎来“蛟龙”入海,成为世界最长海底隧道的施工者。

“世界最长海底高铁隧道开挖,也意味着中国人自主研制的国产盾构机越来越强,把关键核心技术掌握在自己手中。”赵大彬说。

赵大彬说,“我们正在加快大直径盾构机的科研攻关力度,向高端化、智能化等多个更高目标发起冲击。”

全球“盾构机”七成“中国造”

“中国盾构机越来越强,我也非常自豪!”赵大彬说,自己有幸见证了我国盾构机从无到有的过程。

世界最长的公路螺旋隧道、世界海拔最高的高铁隧道、世界最大直径的单管双层隧道……今天的中国,建成铁路隧道和公路隧道超过5万公里。9个中国项目成功入选“过去50年具有全球影响力的50个隧道工程”,数量最多,占比最高。

穿山越海,无坚不摧。在这背后,中国的国产盾构机功不可没。

“如今,中国的国产盾构机已经达到世界一流水平。中国盾构机保有量约5000台,位居世界第一。”赵大彬说,中国90%以上的地铁隧道采用盾构法施工。

当年中国被嘲笑自主制造盾构机是“异想天开”,如今,国产盾构机已经成为令人自豪的“争气机”。当前,中国国产盾构机刀盘直径尺寸不一、形状各异,小到城市综合管廊,大到穿江越海隧道,都能满足施工需求。中国盾构机凭借创新技术、过硬质量及高品质服务开拓国际市场,如今在全球市场占比达70%。

以赵大彬为代表的,全国最早从事盾构行业的一大批年轻人,也有幸成为中国盾构机发展的见证者。

“在技术创新方面,国内盾构机制造商通过持续的研发和改进,已经推出了一系列具有自主知识产权的盾构机产品。这些产品不仅性能稳定、质量可靠,而且能够适应各种复杂的地质条件和施工环境。同时,国内盾构机在智能化、自动化方面也取得了重要进展,提高了施工效率和安全性。”山东交通学院工程机械学院教师高禹表示。

高禹表示,在应用领域方面,中国国产盾构机已经广泛应用于多个领域,并且在海外市场上也取得了良好的业绩。这表明中国国内盾构机技术已经具备了与国际先进水平竞争的实力。

“我们国家隧道工程体量大、分布广、穿山越海、地质复杂多变、过程中不断创新, 积累丰富经验,这些让我们的盾构机在国际竞争中具有非常强的优势,能够解决各类难题,定制各类特殊功能,所以中国盾构设备施工能够在全世界都受到信任和欢迎。”中铁十四局甬舟铁路项目指挥长胡浩在接受媒体采访时表示。

能转弯,会爬坡,耐极寒……如今,“中国盾构”正成为世界上响当当的“中国品牌”。

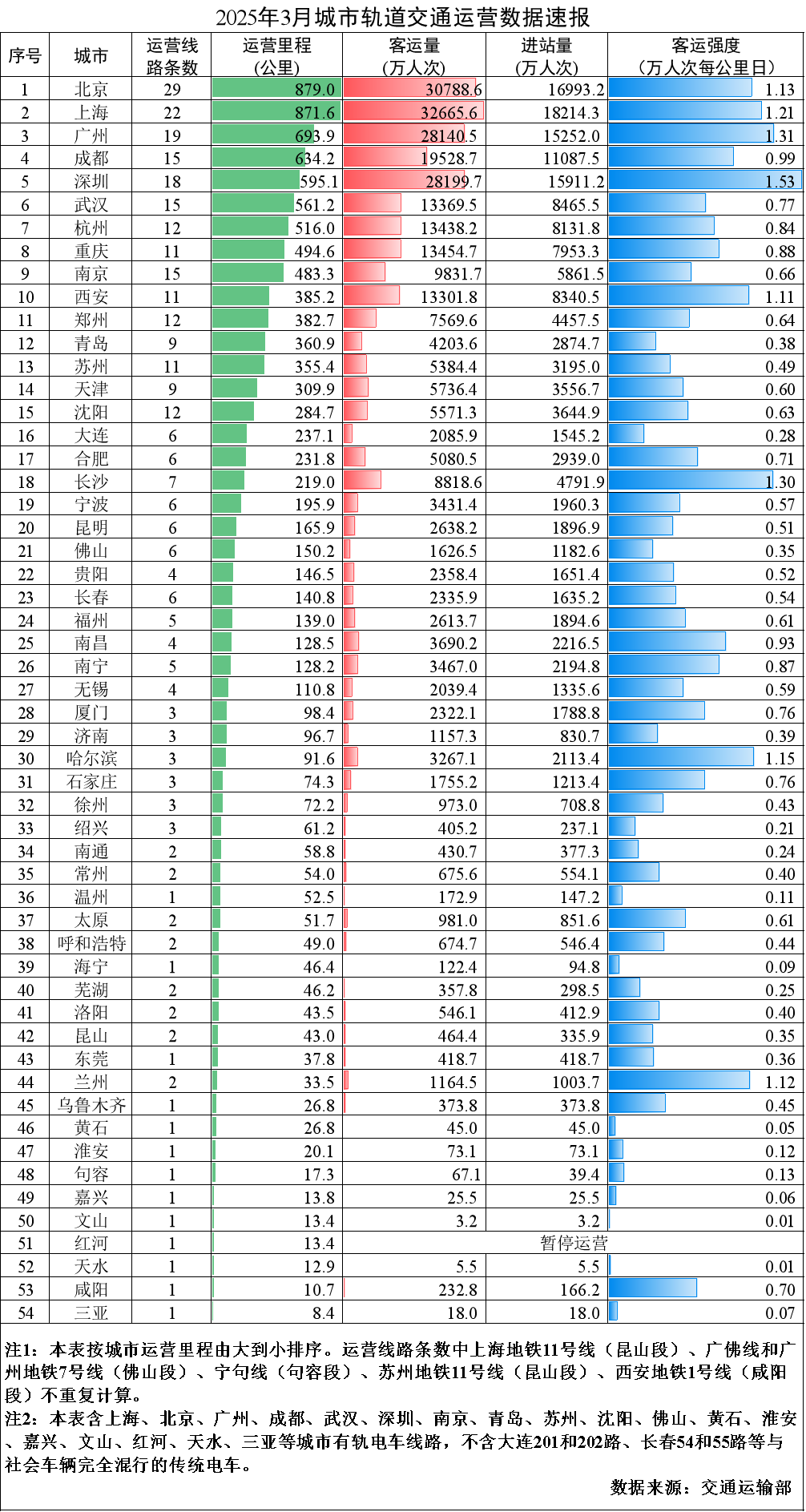

轨道交通展消息 2025年3月,31个省(自治区、直辖市)和新疆生产建设兵团共有54个城市开通运营城市轨道交通线路326条,运营里程10975.8公里,实际开行列车364万列次,完成客运量28.8亿人次,进站量17.2亿人次。3月份,客运量环比增加4.8亿人次,增加20.0%,同比增加0.8亿人次,增加2.9%。2月份全国总运营里程的平均客运强度为0.847万人次每公里日,环比增加8.3%,同比减少4.3%。本月无新开通线路。 其中,43个城市开通运营地铁、轻轨线路268条,运营里程9507.8公里,完成客运量27.8亿人次,进站量16.5亿人次;16个城市开通运营单轨、磁浮、市域快速轨道交通线路25条,运营里程970.7公里,完成客运量8803万人次,进站量5888万人次;18个城市开通运营有轨电车、自动导向轨道线路33条,运营里程497.3公里,完成客运量1071万人次,进站量1015万人次。 相关推荐:轨道交通展展位预订 轨道交通展免费报名参观