近日,深中通道E22管节完成浇筑,这标志着深中通道海底隧道所有标准管节全部预制完成。目前,该项目部已开始对珠海牛头岛沉管智慧梦工厂进行改造,预计今年11月开始进行深中通道最后一个管节——E23的预制工作。

深中通道项目E22沉管完成浇筑

深中通道是继港珠澳大桥之后,又一世界级“桥、岛、隧、水下互通”为一体的超级集群工程,位于粤港澳大湾区核心区域,采用双向八车道高速公路标准建设,设计时速100公里/小时,是架起珠三角“深莞惠”与“珠中江”两大功能组团之间唯一直连通道。

据介绍,深中通道海底隧道全长6.8公里,是全球最长最宽的海底沉管隧道,由32节管节组成。中交四航局负责23节管节的预制,标准管节长165米,宽46米,高10.6米,浇筑完成的管节重达8万吨。

项目团队对自密实混凝土进行检测试验

深中通道沉管隧道在世界上首次大规模采用钢壳混凝土结构,具有“超宽、深埋、变宽”的特点和难点,沉管的预制质量直接决定了深中通道100年使用寿命的实现。

面对前所未有的挑战,项目团队研发了高体积稳定性自密实混凝土、世界最大智能台车编队、世界首套智能浇筑系统等技术装备,系统解决了8万吨沉管快速移运和自密实混凝土浇筑的百年质量难题。他们依托这些世界先进的技术、装备,实现了每月预制1节管节的效率。

珠海牛头岛沉管智慧梦工厂

值得关注的是,项目团队整合工程和机械的技术资源,为深中通道“量身定制”了一款智能化浇筑装备,这套装备具有越障能力,可灵活移动,还能实现浇筑速度、下料高度等因素的智能化控制,精准把控每个仓格的混凝土饱满度,确保沉管预制质量和效率。

经过技术团队10个多月、1000多次的试验,终于研发出了能够实现脱空状态不超过5毫米的高体积稳定性自密实混凝土,受到了监理、业主单位的一致认可。

智能台车组

按照工期要求,项目团队需要在两年多的时间内完成所有沉管的预制和出运。为此,项目团队研发出世界最大智能台车编队。这套编队由200台智能台车组成,最大载重达16万吨。整个编组由一台电脑控制,实现200台台车同时同步行走和自动纠偏,将8万吨沉管移运的时间从7天缩短至3个小时。

深中通道建成通车后,直连深圳、中山、广州,成为真正打通珠江东西两岸经济的动脉,促进大湾区城市群更加紧密连接起来。

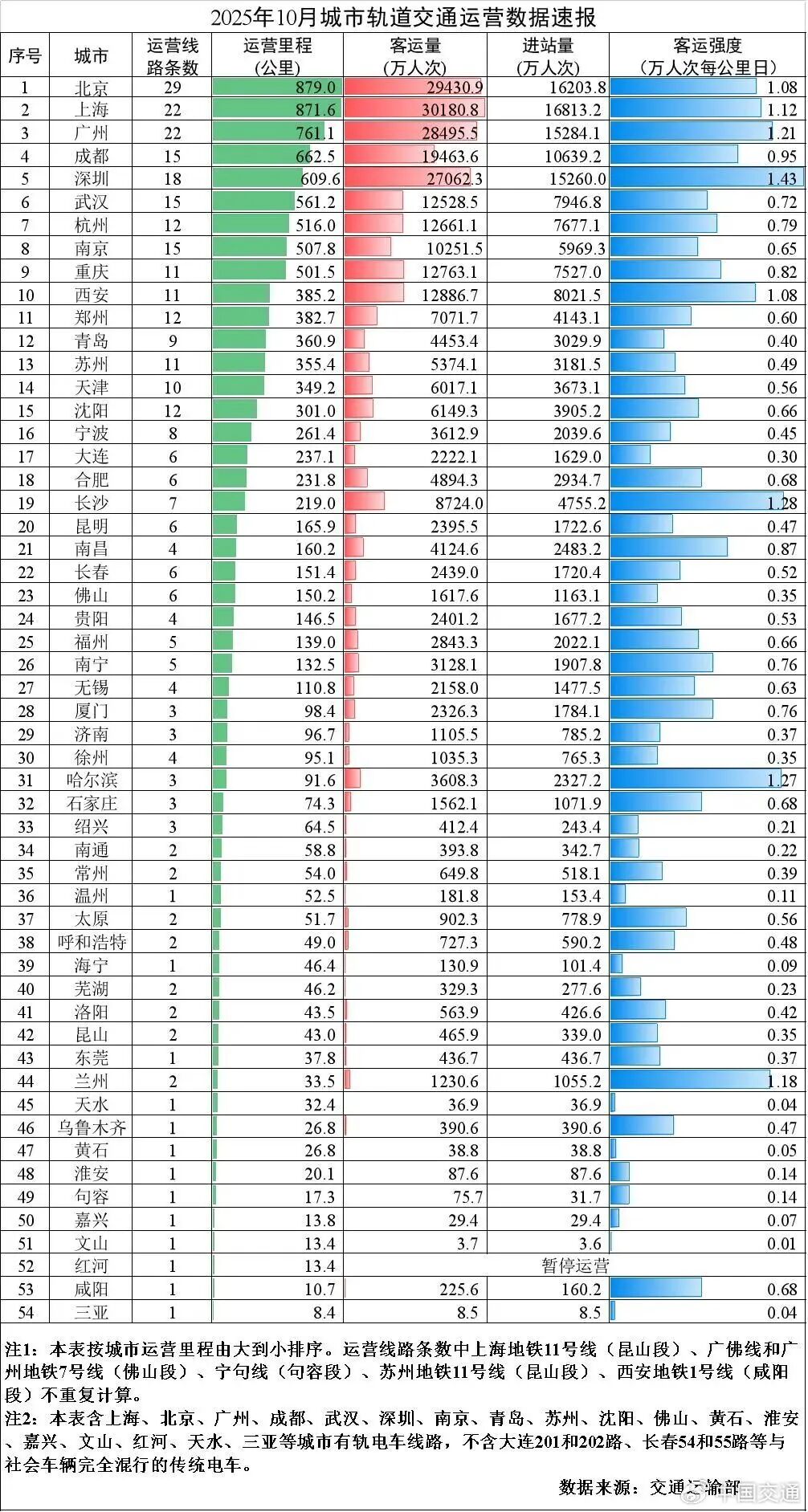

轨道交通展消息 根据提供的2025年10月中国城市轨道交通运营数据,以下进行深入分析。分析将涵盖总体运营规模、客运量变化、运营效率、系统类型对比、进站量与客运量关系、运营管理等方面,并结合数据揭示趋势和隐含问题。 1. 总体运营规模 城市覆盖与网络扩展:2025年10月,全国54个城市开通运营城市轨道交通,线路333条,运营里程达11330.5公里。这表明中国城市轨道交通网络已非常庞大,覆盖了绝大多数主要城市,成为城市公共交通的骨干。 客运量巨大:月客运量28.2亿人次,进站量16.8亿人次,日均客运量约9096.77万人次。开行列车376万列次,平均每日开行约12.13万列次。这些数字凸显了城市轨道交通在日常通勤中的关键作用,有效缓解了城市交通压力。 无新开通线路:本月无新开通线路,但运营里程环比可能有所增加(计算显示环比增加约474公里),可能源于现有线路的延伸或调整,而非全新线路投入运营。 2. 客运量变化趋势 环比增长显著:客运量环比增加1.3亿人次,增长4.8%。这种短期增长可能受季节性因素影响,如10月黄金周假期带来的出行需求增加,或经济活动的短期复苏。 同比增长放缓:客运量同比增加0.5亿人次,增长1.8%。同比增长率较低,可能反映市场接近饱...