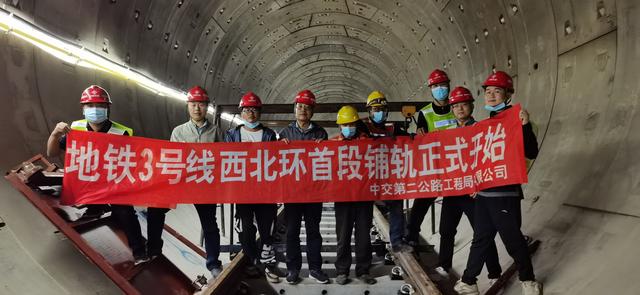

6月9日,哈尔滨地铁3号线二期西北半环太平桥站至靖宇公园站区间完成自进场后首次道床混凝土浇筑,太靖区间土建工程结束,轨道施工正式开始,标志着工程建设朝着线路早日开通运营又迈进了一大步。

为了保证工程进度,确保施工工期,对太平桥站至靖宇公园站散铺施工进行了可行性研究,最终选择施行人工散铺,此方案将使原进度目标整整提前20天。

据了解,铺轨作业面临的第一“难”,就是场地施工面狭小,需要工人和吊车、叉车、运输车等多重的人机配合。正常铺轨施工,仅需门吊将轨道水平吊入即可,为了抢抓工期,项目单位克服重重困难,利用靖宇公园站的盾构井,将每根重达1.5吨,长25米的钢轨从长约12米、宽约9米盾构井的地面井口处,通过特制的钢轨防脱吊具将单根钢轨一端竖向下放至井底,每运输一次钢轨就需要25分钟的时间,到达井底后,再由小型叉车配合将竖向状态的钢轨牵引至平放状态,最后通过叉车运送至施工作业面,每一步施工都需要精准的配合和精确的操作,才能保证钢轨顺利达到铺轨区,本次铺轨施工共需要下放128根钢轨,过程中需要专业司索工及熟练的操作手配合,吊装难度大、安全风险高。

为了克服地铁隧道内空间狭小,材料运输作业面窄,施工组织难度大,与机铺的方向不同等“难题”,施工单位在太靖区间的人工散铺方向采用逆向铺轨的方式,即从太平桥既有线接头处向靖宇公园站方向左右线同时铺设轨道,累计要将128根钢轨、3968根混凝土轨枕、370吨的钢筋、5400套钢轨扣件、近2600立方米的混凝土、300米流水作业的工装机具及设备通过小型叉车由远及近的从地面运送至约800米长的狭小隧道内逐段散布。

钢轨敷设完成后,需要进行混凝土浇筑,如何将地面拌和站搅拌好的混凝土及时高效的运至场地,成为了施工过程中的又一难题。通过项目部团队综合讨论多种方案,最终确定了在地面安装下料管直通井底,并在隧道内配置1台可在隧道内通行的小型罐车和1台小型车载泵,罐车和车载泵的入料口需要相对放置。浇筑过程中,地面罐车混凝土通过下料管卸入井底并由小型罐车接收,然后由司机在隧道内倒车行驶近700米至车载泵停放点,卸载混凝土。此种浇筑方式大大降低车载泵故障率,提高了混凝土的施工质量,更提升了施工效率。

轨道浇筑完成后,每节25米的钢轨接头处为整个轨道最薄弱的部分,对于行车速度及乘坐舒适性都有极为不利的影响。因此需要对轨道进行长轨焊接,即将2根钢轨通过K922型移动式闪光焊轨机进行焊接,从而把两根钢轨牢固的焊接在一起。为了保证焊接过程中的参数控制、焊后处理等各个工序过程达到规定要求,保证钢轨焊接质量,施工单位配备了具有钢轨焊接资质、经验丰富的专业技术人员,定期进行培训、考核,考核合格方可上岗。焊接完成后,将有效降低地铁列车在钢轨接头区域的冲击,使轨道更加平稳,提高列车速度,同时降低轨道故障发生率,延长轨道使用寿命,提高哈尔滨地铁轨道施工品质及哈尔滨市民的出行体验。

为了减少地铁运营列车行驶过程对周边居民和建筑的影响,提高电客车舒适性,地铁3号线轨道敷设采用了国内领先的钢弹簧浮置板减振降噪措施,能减小噪音15分贝以上。把轨道道床的基础和列车运行的轨道通过弹簧来隔离开,使列车和轨道“浮起来”,这样达到最佳的减震效果和最小的噪声,减少震动,大大提高列车乘坐的舒适性。同时,在铺轨线路中采用了CPⅢ轨道精密测量技术,极大地改善轨道几何状态的平顺性,提高乘坐舒适度,降低轨道减振投入费用和轨道扣件、钢轨更换频率,为后期运营管理及维修养护提供了准确可靠的线路基础数据。

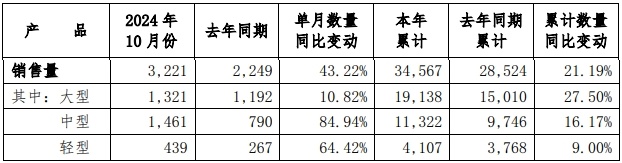

国际客车展获悉,11月5日,宇通客车股份有限公司发布2024年10月份产销数据快报。快报显示,2024年10月,宇通客车实现销售3221辆,同比增长43.22%。其中,大型车1321辆,同比增长10.82%;中型车1461辆,同比增长 84.94%;轻型车439辆,同比增长64.42%。 宇通客车作为国内客车行业的领军企业,一直以来以其卓越的产品质量、先进的技术和完善的售后服务在市场中占据重要地位。随着国家对新能源汽车的大力支持和推广,宇通客车积极响应政策号召,加大新能源客车的研发和生产力度,为宇通客车的销售增长提供了新的动力。同时,国家对公共交通的投入不断增加,城市公交、旅游客运等领域的需求持续增长,也为宇通客车的发展提供了广阔的市场空间。 特别推荐:上海国际客车展参观报名 上海国际客车展展位预定