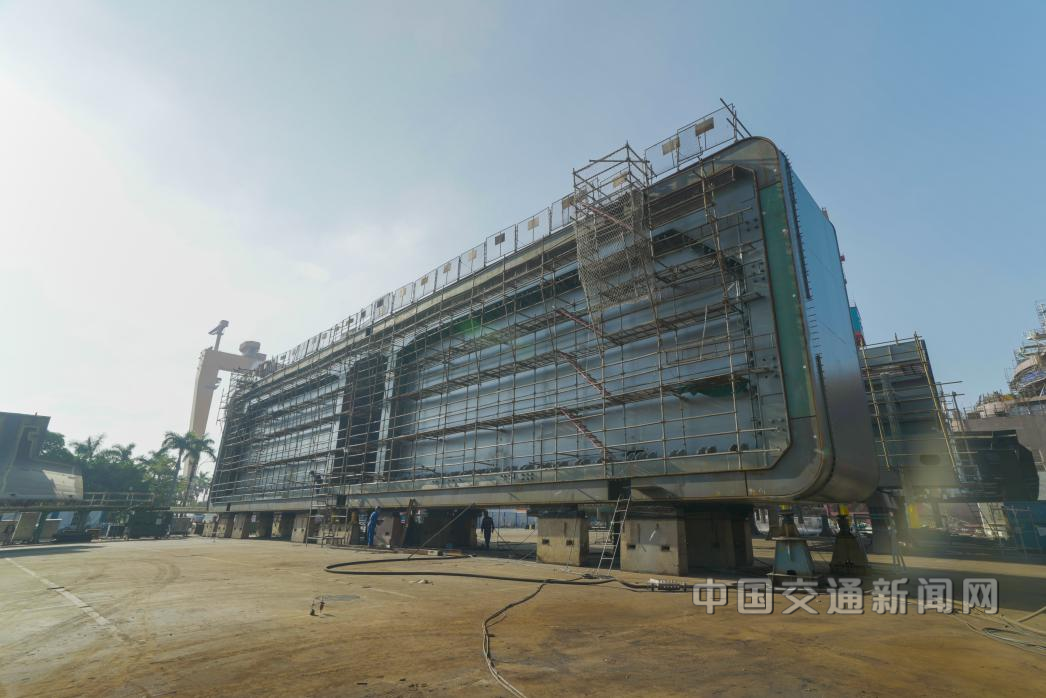

12月10日,广东省交通集团发布消息,世界首创的深中通道海底沉管隧道整体预制水下推出式最终接头及最后一节沉管(E23)钢壳完成制造,深中通道海底隧道沉管钢壳制造工作全部完成,于同日出运至珠海桂山岛沉管预制智慧工厂进行自密实混凝土浇筑及舾装等施工,计划在2023年中进行浮运沉放。

“巨型抽屉”世界首创水下推出式最终接头

深中通道海底隧道沉管段长约5公里,由32个管节和1个最终接头组成,为世界最宽、最长钢壳混凝土沉管隧道。其中,中国船舶集团旗下的广船国际负责18个管节及1个最终接头的钢壳建造。

最终接头与E23管节钢壳同步加工制造。该最终接头采用的整体预制水下推出式方案为世界首创,其套嵌于E23管节扩大端内,将像推出“巨型抽屉”一般,在水下与已沉放的E24管节对接、合龙。“我们牵头设计、科研、施工及材料装备等单位,历经三年艰难攻关,才最终确定结构选型及详细的构造设计方案。”深中通道管理中心工程师夏丰勇介绍。

最终接头的构造形式极其复杂、几乎无经验可借鉴,且结构和装置的空间交叉、工序组织极为复杂,精度匹配要求高,制造极其困难。

广船国际深中通道项目GK01标副总工谢义东说:“除了内部零构件安装复杂,施工空间狭窄,焊接也极其困难,部分结构段高度甚至不足50厘米,且存在较多的三面内角,智能机器人无法进行作业,只能由施工人员爬入狭小空间内进行仰焊。此外,还要克服高温、焊接应力和形变等影响,将最终接头内外轮廓尺寸、滑轨等精度控制在毫米级。否则,很难将推出段这个‘抽屉内盒’从扩大端‘外盒’中推出。”

智能生产线实现巨型钢结构生产提质增效

深中通道的双向八车道海底沉管隧道在世界上尚无先例,具有“超宽、深埋、变宽”等技术特点,极具开创性和挑战性。

“沉管隧道钢壳制造工期任务紧、施工难度大,且E1管节钢壳和最终接头均为世界首制。建设团队坚持创新引领,打造了全国第一条巨型钢结构智能制造‘四线一系统’,钢壳管节制造自动化率超过70%,将每个标准管节超过270公里的焊接变得高效,智能化、流水化作业实现平均一个月完成一节的制造速度,保证了制造精度及焊缝、涂装质量合格率100%。”广船国际深中通道GK01标常务副经理邓凯说,E23管节及最终接头钢壳完成建造,标志着深中通道沉管钢壳制造完美收官。

深中通道管理中心工程师芮伟国介绍:“这个最终接头是集‘多专业、多领域、多系统’的总成装置,该施工工法顺利得到应用,将引领我国沉管隧道建设技术实现新跨越。”

目前,深中通道进展顺利,海底隧道已完成31个沉管管节安装;东、西人工岛正有序推进建设;伶仃洋大桥正进行钢箱梁吊装的准备,中山大桥正开展路面及附属设施施工。项目计划2024年建成通车。

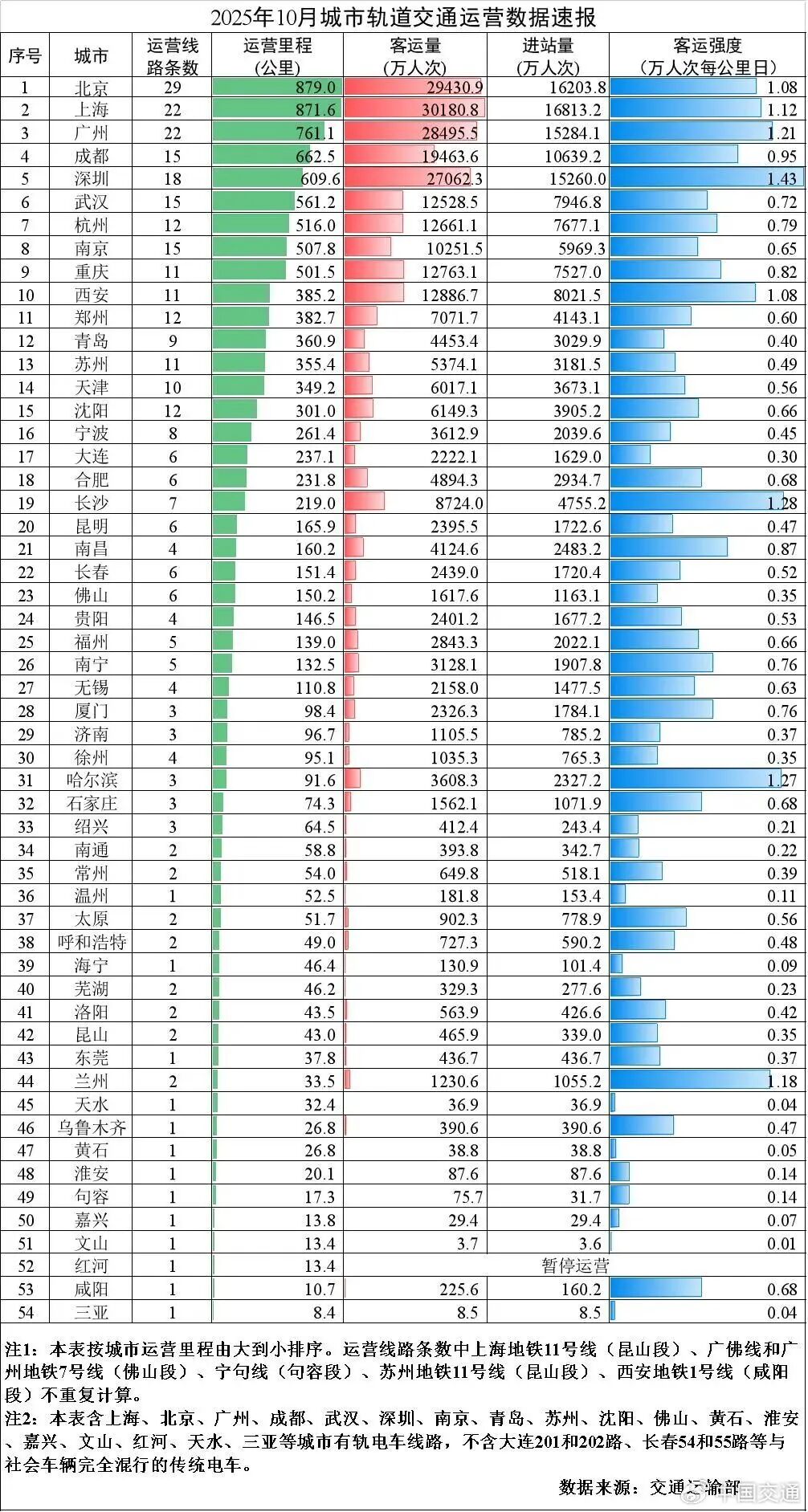

轨道交通展消息 根据提供的2025年10月中国城市轨道交通运营数据,以下进行深入分析。分析将涵盖总体运营规模、客运量变化、运营效率、系统类型对比、进站量与客运量关系、运营管理等方面,并结合数据揭示趋势和隐含问题。 1. 总体运营规模 城市覆盖与网络扩展:2025年10月,全国54个城市开通运营城市轨道交通,线路333条,运营里程达11330.5公里。这表明中国城市轨道交通网络已非常庞大,覆盖了绝大多数主要城市,成为城市公共交通的骨干。 客运量巨大:月客运量28.2亿人次,进站量16.8亿人次,日均客运量约9096.77万人次。开行列车376万列次,平均每日开行约12.13万列次。这些数字凸显了城市轨道交通在日常通勤中的关键作用,有效缓解了城市交通压力。 无新开通线路:本月无新开通线路,但运营里程环比可能有所增加(计算显示环比增加约474公里),可能源于现有线路的延伸或调整,而非全新线路投入运营。 2. 客运量变化趋势 环比增长显著:客运量环比增加1.3亿人次,增长4.8%。这种短期增长可能受季节性因素影响,如10月黄金周假期带来的出行需求增加,或经济活动的短期复苏。 同比增长放缓:客运量同比增加0.5亿人次,增长1.8%。同比增长率较低,可能反映市场接近饱...