“2000吨盾构机从左线接收端‘走’到指定的右线接收位置,转体180度,逆行始发,实现了地下掉头!”看着泥水盾构机和12.59米大直径钢套筒、底座合为一体,中国交建孟加拉卡纳普里河底隧道项目S2标项目经理韩晓明忍不住欢呼。

这是南亚地区的第一座水下隧道,也是中国企业在海外承建的第一条大直径水下盾构隧道。隧道路线全长9.3公里,其中盾构隧道段长2450米、隧道直径11.8米,按照双洞4车道设计。项目采用中国标准设计、中国装备施工、中国企业管理。通常,一条隧道左线盾构施工贯通后,会将盾构机从井下拆解吊装上岸,再运至隧道右线继续施工。然而,孟加拉没有大型吊装设备,左线隧道便是由明挖段始发,团队决定另辟蹊径——让盾构机在地下指定的右线接收位置进行始发。

“不能吊,那就让盾构机和套筒、底座一起‘走’过去。”S2标项目总工何源提出设想。套筒位于底座之上,如何“走”,承托盾构机的底座是关键。为突破困局,团队决定依托项目特点,进行大直径套筒技术攻关和底座研究。随着研究深入,团队萌生出给底座安装特殊装置的想法,让它整体实现调坡、平移和转体。经过7个月的深入研究和上百次计算分析,可重复利用的钢套筒及一体化基座终于问世。

完成盾构机和套筒在一体化基座上的同步拼装后,盾构机犹如“住”进了一栋有半个篮球场大小、4层楼高的“房子”,重量加起来足足有2000吨。套筒一端与洞门焊连,另一端与反力架相连,形成密闭空间,内设轨道,供盾构机进出。一体化基座底部,装有20根不同长度的“支腿”,通过液压系统,控制垂直顶撑油缸不同伸长速度,实现整体调坡。又该如何通过该装置同时实现平移和转体呢?“是否可以给它穿上‘轮滑鞋’?”何源再次提出设想。在底座底部和两侧,他们安装38组钢球,就像给底座安上轮子,利用油缸系统提供转体动力,推动“巨无霸”按设计线路平移和转体。

左线贯通后,盾构机“爬”升入套筒内,将在左线接收端等待接下来的调坡、平移到右线始发位置后再实现转体。但真正要实施时,大家还是捏了一把汗。“巨无霸”调平之后,即将准备平移。大家屏住呼吸,静静等待它动起来。当工人按下开关,工作井内却传来一声巨大的闷响,“巨无霸”纹丝不动。“赶紧停下!”何源大喊。原来“巨无霸”太重,将钢球压进工作井钢底板里,团队决定将2组油缸增加到4组,增加动力。安装到位后,团队再次启动平移转体。何源紧盯屏幕,心跳随着显示屏上不断上升的压力值也越来越快。终于,在一声声钢球和底板摩擦声中,“巨无霸”沿工作井水平方向缓缓移动。15天后,它终于平稳到达右线始发洞口。紧接着,“巨无霸”缓缓转过庞大身躯,从45度到90度,再到120度……18天后,成功实现180度转体,再次开启盾构机始发时的姿态,团队如释负重。

如今,隧道已双线贯通。“此项工艺保证了盾构机安全始发和接收,顺利实现盾构机的整体平移和转体,有效节约了工期和费用,在业内更是首次使用。”韩晓明骄傲说道。

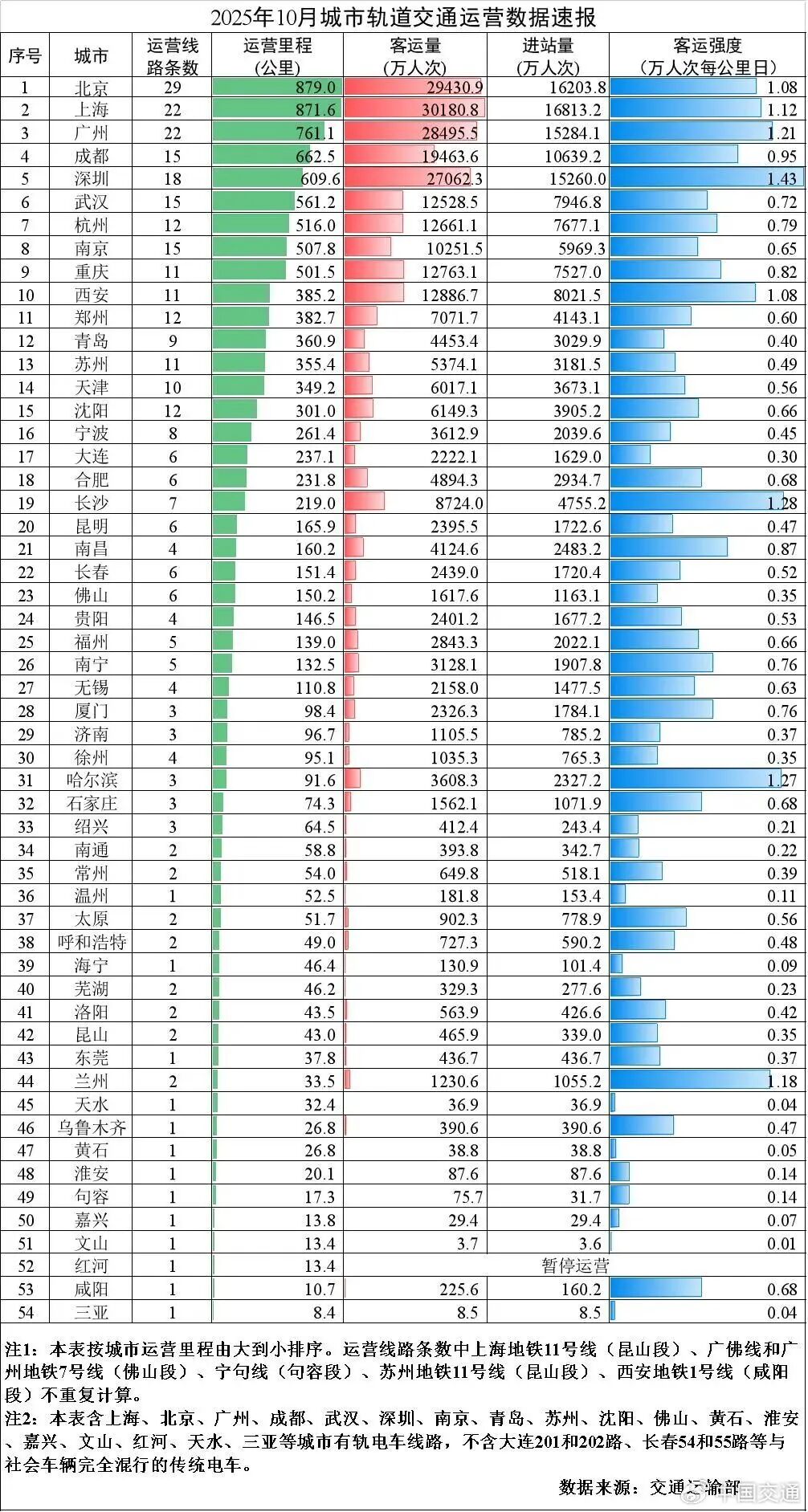

轨道交通展消息 根据提供的2025年10月中国城市轨道交通运营数据,以下进行深入分析。分析将涵盖总体运营规模、客运量变化、运营效率、系统类型对比、进站量与客运量关系、运营管理等方面,并结合数据揭示趋势和隐含问题。 1. 总体运营规模 城市覆盖与网络扩展:2025年10月,全国54个城市开通运营城市轨道交通,线路333条,运营里程达11330.5公里。这表明中国城市轨道交通网络已非常庞大,覆盖了绝大多数主要城市,成为城市公共交通的骨干。 客运量巨大:月客运量28.2亿人次,进站量16.8亿人次,日均客运量约9096.77万人次。开行列车376万列次,平均每日开行约12.13万列次。这些数字凸显了城市轨道交通在日常通勤中的关键作用,有效缓解了城市交通压力。 无新开通线路:本月无新开通线路,但运营里程环比可能有所增加(计算显示环比增加约474公里),可能源于现有线路的延伸或调整,而非全新线路投入运营。 2. 客运量变化趋势 环比增长显著:客运量环比增加1.3亿人次,增长4.8%。这种短期增长可能受季节性因素影响,如10月黄金周假期带来的出行需求增加,或经济活动的短期复苏。 同比增长放缓:客运量同比增加0.5亿人次,增长1.8%。同比增长率较低,可能反映市场接近饱...