66台“钻地龙”大展拳脚,青岛地铁三期加速推进

计划投入112台盾构/TBM设备,已完成区间设计总长度的27.5%

规模化启用盾构/TBM设备,正在为青岛地铁建设源源不断地注入新质生产力动能。

当下,青岛地铁共有9条线路158公里在建。其中,三期7条线已全部进入主体施工阶段,区间隧道也已全面开启机械化施工模式。建设过程中,随着“机械化换人、自动化减人”达到新水平,地铁的施工效率大大提高,建设速度和质量远超前两期规划。

青岛地铁三期计划投入112台盾构/TBM设备,目前已进场设备66台,完成区间设计总长度的27.5%,集中在8号线支线、5号线一期和2号线二期等线路。按照计划,剩余的“钻地龙”将在2025年前陆续进场,为三期线路2028年前全部建成提供有力支撑和坚实保障。

每月掘进200米,“钢铁巨龙”显神威

9号线一期贯通城阳区东西向,主要服务城阳核心区,最近刚进入机械化掘进阶段。8月28日,记者来到9号线华城路站-城子站区间,地上车水马龙,地下同样一派繁忙:全长67.5米、开挖直径6.46米、整机重量约380吨的“市政铁军5号”盾构机正在左线执行掘进任务。“华城区间只占9号线一期线路总长的二十分之一,却面临最难的考验。该盾构机需经过下穿位区域,对盾构机的导向测量、出渣量控制、保压控制、同步注浆等关键技术的要求极高,盾构掘进的转弯半径、姿态控制可以说是‘挑战极限’,盾构施工难度指数级增长。”青岛市政集团地铁9号线项目部项目经理隋朝灿介绍,项目部邀请知名盾构、地质、设备专家,前后5次对始发、掘进和下穿环境风险的控制措施、设备改造方案进行论证。从目前进度看,每月掘进200米左右,左线掘进预计12月底完工。

从传统的矿工法施工到大规模机械法施工,青岛地铁经历了10年多的实践。

2014年,首台双护盾TBM“贯龙号”在2号线一期成功始发,迈出了青岛地铁机械法施工的第一步,这也是双护盾TBM在国际地铁领域的首次应用。相对于传统的矿山法施工,机械法施工提速了8到10倍,不仅施工效率显著提升,还大幅度降低了建设安全风险。

2021年,地铁三期工程获国家发改委批复,青岛地铁集团决定采取以盾构/TBM机械法施工为主的设计方案,同时依托“双体系建设”与“班组建设”,为提高机械法施工安全质量水平奠定了基础。

2023年4月,“先锋号”双护盾TBM和“胶州湾1号”盾构机分别从5号线、8号线支线始发,地铁三期工程正式进入机械掘进阶段。按照规划,地铁三期采用机械法施工区间占比约95%。

创新引领,创下多个“国内第一”

TBM和盾构机均为隧道掘进设备。施工过程中,这两台大型机械将利用它们的“牙齿”——旋转刀盘,“啃碎”岩石,再通过它的“肠胃”——皮带机,将碎岩向后输送到洞外。二者适应地质不同,TBM“牙口”更好,适合“啃”坚硬的岩石地层;而盾构机更擅长维护隧道结构稳定,适合松软易坍塌的地层。

一年来,青岛地铁创新研究了双模TBM、双模盾构等机械掘进模式,在地铁机械法施工领域创出了多项第一。以盾构机为例:目前,国内盾构机主要有泥水平衡盾构和土压平衡盾构两种。结合施工环境,青岛地铁与厂家定制部分功能,通过设备的创新迭代,推动项目建设提速。

今年3月,在6号线二期工程红辛区间始发井右线隧道口,随着“红星号”盾构机刀盘缓缓转动,6号线二期首台盾构机顺利始发,这是“微泥水+土压双模盾构机”在青岛地铁建设中首次应用,同时也是全国首例。“盾构机创新性添加土仓可视化系统、出渣自动计量装置、盾尾间隙测量系统,大大提高了盾构掘进的效率和安全系数,极大提高了盾构机在复杂条件下的适应性。”中铁上投青岛地铁6号线项目经理部经理刘远建介绍。

8号线支线15台盾构机已全部始发

从各条线路看,8号线支线的机械化施工进度最快。

8号线支线途经城阳区和胶州市,全长20.4公里,区间隧道主要采用盾构法施工。从2023年4月至今年5月,8号线支线计划投用的15台盾构机全部始发,线路区间盾构掘进驶入“快车道”。

在完成区间掘进任务后,有的盾构机还会二次始发。百吨级的“钢铁巨龙”如何在地下拆解吊装出洞,也考验着工程建设者。

在8号线北段繁忙的隧道里,满载乘客的地铁列车疾驰而过,丝毫没人察觉到旁边正在建设的8号线支线有个重达640吨的庞然大物正悄然进行着一场“金蝉脱壳”般的拆解工程。这个大家伙是“胶州湾7号”盾构机,在完成8号线支线起点至大涧站盾构区间右线516米掘进任务后,它面临着一个特殊的挑战:由于工程设计原因,它无法通过常规的吊装方式被运出,需要在隧道内部完成整个盾构机的解体分块后,由电瓶车水平运输至始发井吊出。

整个拆解过程不仅流程复杂,而且难度大、挑战多,所有的拆解工作都需要在狭窄的隧道内进行,需要依靠人工精确操作,而且拆解后的部件重量最大达到了55吨,如何在半径仅为2.75米的隧道内完成翻转和运输,保护成品隧道不受伤害,是摆在项目团队面前的一大难题。面对挑战,中交一航局城交公司项目团队邀请业内专家进行方案研讨,优化吊装受力分布,并采用“翻身工装”和“葫芦拉”等创新方法进行部件的翻转和运输。经过努力,弃壳施工在未对既有线运营产生影响的情况下顺利完成,为后期同类型盾构机“弃壳拆机”施工提供了借鉴。

8月11日,经过重新套壳组装的“胶州湾7号”盾构机,在8号线支线起点至大涧站区间左线二次始发,将承担起481米的盾构掘进任务。

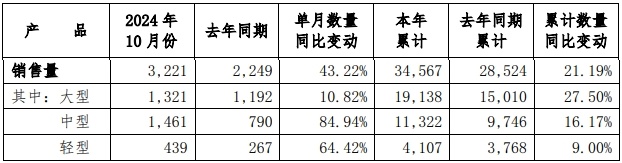

国际客车展获悉,11月5日,宇通客车股份有限公司发布2024年10月份产销数据快报。快报显示,2024年10月,宇通客车实现销售3221辆,同比增长43.22%。其中,大型车1321辆,同比增长10.82%;中型车1461辆,同比增长 84.94%;轻型车439辆,同比增长64.42%。 宇通客车作为国内客车行业的领军企业,一直以来以其卓越的产品质量、先进的技术和完善的售后服务在市场中占据重要地位。随着国家对新能源汽车的大力支持和推广,宇通客车积极响应政策号召,加大新能源客车的研发和生产力度,为宇通客车的销售增长提供了新的动力。同时,国家对公共交通的投入不断增加,城市公交、旅游客运等领域的需求持续增长,也为宇通客车的发展提供了广阔的市场空间。 特别推荐:上海国际客车展参观报名 上海国际客车展展位预定